|

NEWS

[기고] 환경기술의 현장 실증은 왜 중요한가?

2024-04-03

|

|---|

|

글 = 테크로스 환경서비스 이의신 연구위원  본 기고문은 학술적 논문이 아니라 대우건설과 당사에서 공동 보유하고 있는 MBR공법의 개발과정 및 현장운영 중에 발생한 문제점에 대한 대응책을 수립하는 과정에서 필자가 느낀 바를 주관적으로 기술한 것입니다.

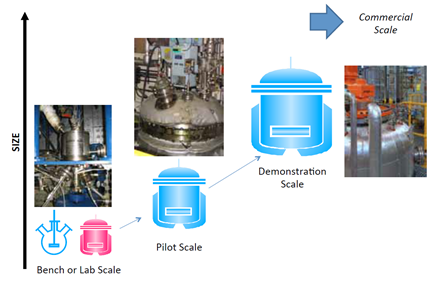

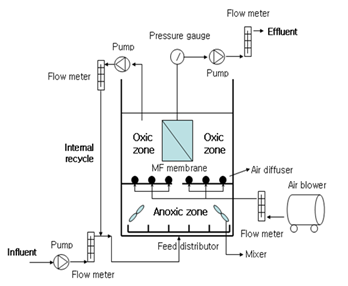

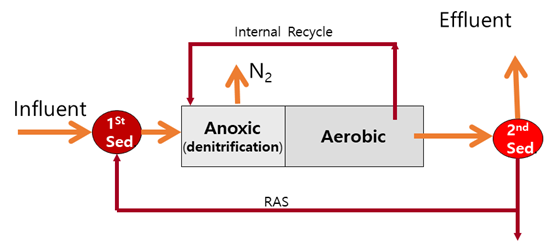

1. 현장 실증연구의 필요성 환경기술은 성능보증을 전제로 하므로 흔히 Reference 라고 하는 현장적용 실적과 Trouble Shooting 능력이 확보되어야 한다. 이를 위해서는 상용화하기 전에 Bench scale(Lab. Scale), Pilot scale, Demo Scale의 연구개발 단계를 거쳐 설계인자를 확립하고 Scale-up을 위한 운영데이터의 장기간 수집과 분석이 요구된다. 이런 단계를 거쳐 검증되어야만 비로써 하나의 기술로 인정을 받을 수 있다. 실증연구(Demonstration Research)에 대한 개념은 사용자에 따라 여러 가지로 해석되는데 혹자는 Pilot 연구와 실증연구를 같은 개념으로 생각하는 연구자도 있으나 필자의 주관적 생각은 상용 플랜트의 설계인자 및 운영인자를 확립하기 위한 연구라고 할 수 있다. 한마디로 말을 하면 Lab.이나 Bench Scale 연구는 feasibility 파악, Pilot Scale 연구는 설계인자 파악, 실증 Demo Scale 연구는 성능검증을 포함한 실규모시설의 CAPEX & OPEX의 추정 그리고 Trouble Shooting 파악을 주목적으로 한다고 할 수 있다. 그림 1. 기술공정 개발 단계별 Scale up 관련 모식도 (biofuels international 2012, 11, pp44) 하폐수 시설의 경우 정밀한 플랜트라고 하기는 다소 어려운 측면이 있으나 그림 1.에 나타난 바와 같이 적어도 Demo Plant 정도를 운전을 해야 실규모 처리시설 건설시의 불확실성을 해소하고 운영 중에 발생할 수 있는 문제점들에 대한 대응방안이 수립될 수 있다고 생각한다. 실증연구라 하면서도 Pilot 플랜트 정도의 검증만으로 바로 사업화하는 경우 성능 미흡으로 인하여 발주처와의 갈등을 일으키는 경우가 상당히 많아 회사가 부도 사태에 직면하거나 현금 유동성 문제를 야기하는 사례가 상당수 존재한다. 본 보에서는 연구의 결과 제시보다는 연구과정 중에 발생했던 현상에 대한 대응 과정을 통해 습득했던 지식과 Trouble Shooting 결과를 공유하여 환경기업으로의 성장 과정에서 연구자나 사업관계자들이 아래의 경험을 항상 마음에 새겨주기를 당부하고자 함이다. 2. DMBR의 개요 2-1 기술의 착안점 일반적으로 MBR공법에서는 그림 2.과 같은 무산소조-호기조의 배열의 MLE(Modified Ludzak-Ettinger)공법이 주로 많이 사용되는데 수평적 배치로 인해 부지면적이 많이 소요된다. 그림 3.의 DMBR은 무산소조-포기조의 배치를 수직적으로 설치하여 부지면적을 최소화하였다.

그림 2. MLE(Modifyed Ludzak-Ettinger Process) 공법의 모식도

그림 3. DMBR공정의 개념도

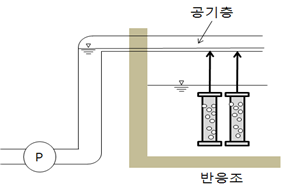

또한 MBR 공정에서는 미생물의 호흡을 위해 산소전달율이 높은 미세 bubble을 이용하는 BNR공법과는 달리 산소전달율은 낮더라도 분리막 표면의 Fouling을 제어하기 위해 전단력 발생에 유리한 coarse bubble을 사용하는 관계로 MBR 공정은 BNR 공정에 비해 공기량이 3~8배 정도 더 필요로 한다. 이러한 공기량의 과다사용에 착안하여 분리막에 공급된 공기에 의해 발생된 수류의 흐름(에어리프트 현상)을 이용하면 별도의 장치 없이 호기 영역에서 무산소 영역으로 내부순환을 할 수 있지 않을까 하는 생각을 적용하여 일반적으로 MBR공법에서 주로 사용되는 무산소-호기 반응조(MLE공정)가 수직형으로 배치된 반응조에서 분리막에 공급된 공기에 의해서 무동력으로 내부반송하는 DMBR공법의 개발에 착수하였다.

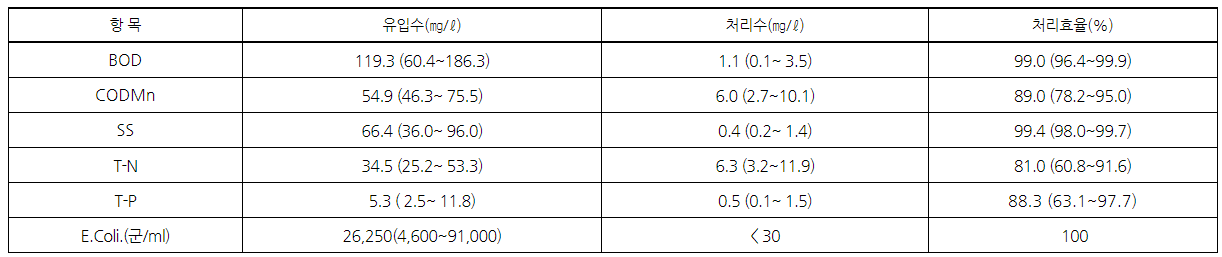

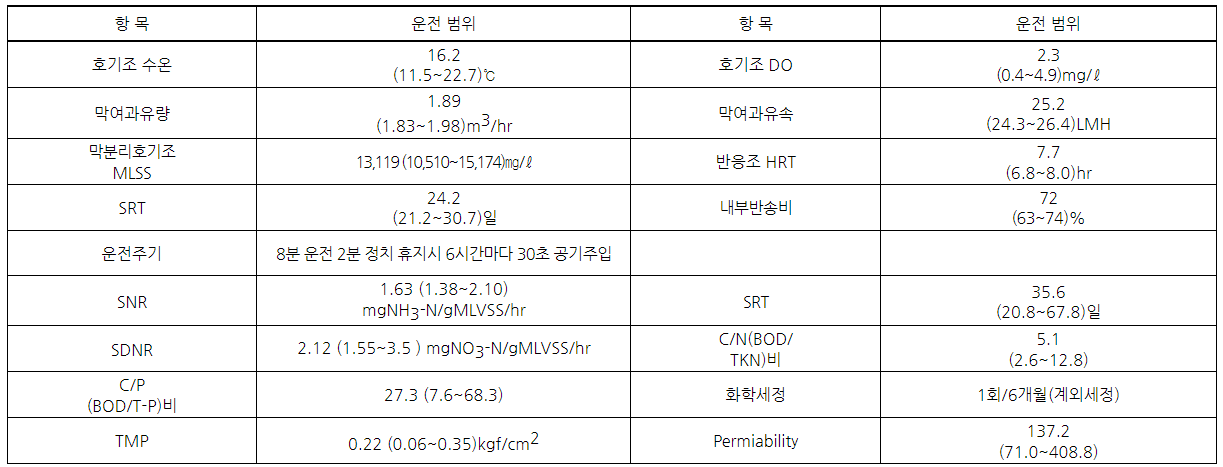

2-2 DMBR의 운전 환경신기술평가를 위해 경기도 A 하수처리장의 최초침전지 배출수를 대상으로 동절기 2개월을 포함한 검증 결과 및 운전조건을 표 1과 표 2에 나타낸다. 본 연구를 수행하기 위하여 38m3/d급 Pilot Plant를 설치하였으며, 1차침전지 유입수를 2mm step slit 스크린을 통과시켜 반응조로 유입하였다. 운전기간 동안 유입수의 평균 유기물질 농도는 BOD가 119.3 mg/L, SS는 평균 66.4 mg/L로 조사되었다. 질소의 경우는 평균 34.5 mgN/L가 유입되어 C/N ratio는 평균 3.5(1.13∼7.39)이었으며, 인은 평균 5.3 mgP/L이며 C/P ratio는 평균 22.5(5.12∼74.52)로 나타났다. 유입수 BOD : TN : TP는 22.5 : 6.5 : 1 로서 낮은 C/N비의 우리나라 전형적인 하수로 조사되었다. 운전기간 동안 유입수의 수온은 11.5~22.7℃로 비교적 낮은 수온이었고, 운전기간 중 평균 Flux는 25 MLH로 타개발사의 18~20 MLH 보다 25%정도 높은 유속(Flux)으로 운전하였다.

표 1. 검증결과  표 2. 공법의 운전조건

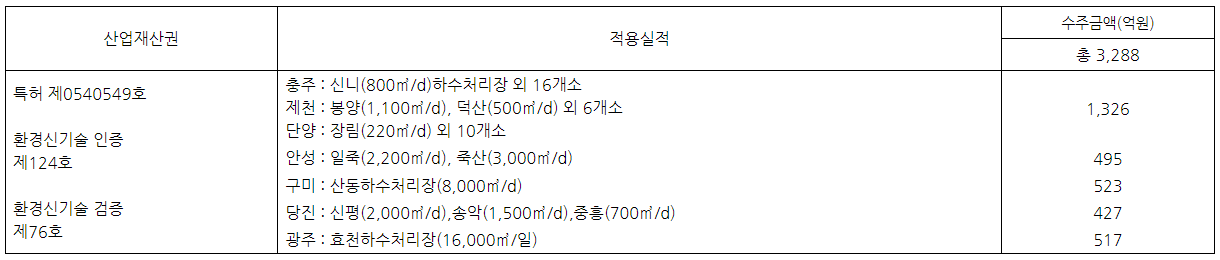

2-3 DMBR 산업재산권 및 적용실적(환경신기술정보시스템)

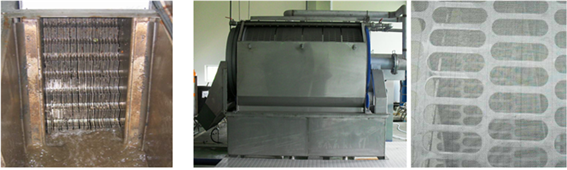

3. 실규모 Plant 운전결과 상기 실규모 현장들의 시운전 및 운영중에 나타난 문제점 중 대표적인 사례를 간단히 살펴보면 다음과 같다. 그 중에서도 특히 MBR공정의 운영에 치명적인 문제점으로 부각되는 메쉬형 초미세스크린과 공기생성에 대한 Trouble Shooting 결과를 소개하고자 한다. 일반적으로 제안서 작성시 현장조사를 하게 되는데 일반적인 항목만 조사하고 끝마치는 경우가 많다. 그러나 MBR과 같은 공법의 적용에 있어서는 지역의 특성도 중요하고 유입수의 성상 특히 협잡물의 구성이나 기름성분의 유입여부 등도 면밀히 살펴야 한다. 3-1 메쉬형초미세스크린 MBR 공정의 운영에 있어 유기물, 질소 및 인의 처리효율도 중요하지만 처리수량의 확보는 매우 중요하다. MBR 반응조로 유입되는 협잡물은 분리막의 여과면적을 감소시켜 효과적인 분리막 운전에 악영향을 미치는데 특히, 그림 4.과 같은 머리카락이나 섬유사 등은 MBR 공정에서 대표적인 문제점을 유발하는 물질로 중공사막의 경우 막 사이 엉킴에 의해서 분리막의 손상되거나 산기관 노즐의 막힘 현상이 자주 일어나고 막오염물 탈리불량 및 막여과 면적의 축소 그리고 불균등 유동으로 인한 슬러지 퇴적 등이 발생할 수 있다. 침지형 MBR 공정에서는 주로 중공사막이 가장 많이 사용되는데, 그림 4.는 이러한 막을 사용한 MBR 공정에서 유입 하수내 협잡물(머리카락, 섬유사) 등에 의해 오염된 막의 모습을 보여주고 있다. 일반적으로 MBR공정에서는 세목스크린(10mm 이하), 미세스크린(2mm 이하)과 초미세스크린(1mm 이하)의 메쉬형스크린을 적절하게 배치하여 사용하여야 한다.

그림 4. 하수처리장 유입 협잡물

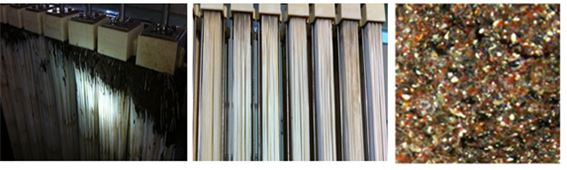

D 하수처리장은 환경신기술 취득을 위한 현장 연구에서 개발된 MBR 공정이 적용되어 설치 및 운전 중인 현장으로, D 하수처리장에서 협잡물에 의해 오염된 막의 모습을 그림 5. 에 나타내었다. 그림에서 나타난 바와 같이 모듈 상부는 협잡물이 막 사이에 끼어 엉키게 되면서 운전시간이 경과할수록 협잡물이 차지하는 면적이 늘어나 막 자체의 유동을 어렵게 하고 여과면적을 감소시켰다. 또한 모듈하부에도 공기가 통하는 구간을 막아 공기가 막 표면으로 전달을 방해하여 막 사이에 슬러지를 적체시키고 모듈 내부에서는 막 사이에 적체된 슬러지의 탈수가 진행되어 케잌화 현상을 발생시켰다(그림 6). 이는 궁극적으로 막여과 면적의 축소 및 급격한 TMP 증가를 야기하는 원인으로 작용한다. 그림 5. Step Screen을 통과한 협잡물 그림 6. Clogging 발생 D 하수처리장에서는 머리카락이나 섬유사 등의 유입을 대비하여 그림 7.과 같이 목간격 2mm의 step screen을 설치하였으나 대부분의 머리카락이나 섬유사는 Screen을 통과하여 반응조 내로 유입되었다. 이를 보완하기 위하여 그림 8과 같이 메쉬형 스크린(#20, 0.98mm)을 유량조정조와 반응조 사이에 추가 설치하였으며 메쉬 스크린 설치 후 그림 9.과 같이 막사이와 모듈하부에 끼던 협잡물이 10일 이상 운전했음에도 불구하고 거의 발생하지 않아 메쉬 스크린을 통한 협잡물 제거는 매우 효과적인 것으로 확인되었다.  그림 7. 2mm Step Screen 그림 8. Mesh type screen #20(0.98mm)

따라서 메쉬형 스크린의 설치는 단기적으로 막 사이에 슬러지Clogging 발생, 모듈엉킴 등의 macro fouling을 억제하고 장기적으로 전체 막면적을 효과적으로 사용하여 설계 flux인 22.5MLH로 운전이 가능하고, 막의 유지세정 효과를 증대시켜 회복세정 주기 및 회수를 최소화할 수 있음을 알 수 있었다.  그림 9. 초미세메쉬형 Screen 설치후 막모듈의 모습과 협잡물

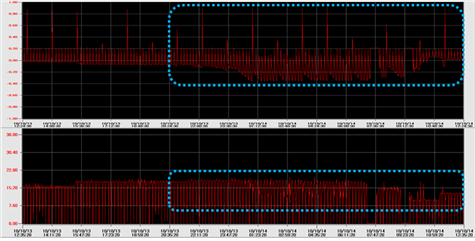

3-2 분리막 여과수 배관의 공기유입(Air Locks) D 하수처리장에 분리막을 설치하고 안정적으로 운전하던 중 그림 10.와 같이 Flux와 TMP가 급격하게 변동하는 현상이 나타났다. 특히 TMP가 급격하게 +0.2와 –0.2 kPa 사이를 오가는 현상이 반복적으로 나타나면서 막여과유속이 급격히 저하되는 현상이 나타나 정상적 운영이 불가능하였다. 그림 10. Flux(아래)와 TMP(위)의 거동 그림 11. 약품(회복)세정후 Flux와 TMP의 거동

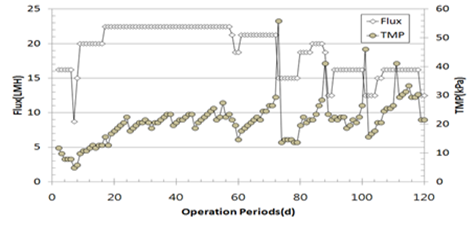

처음에는 분리막 오염에 따른 영향이라고 판단하고 5C필터테스트를 통해 유입수의 속성을 파악하였고 분리막의 회복을 위해 약품세정을 실시하여 재가동하였으나 세정후 50일이 경과하면서부터 그림 11.과 같이 막투과유량을 보증유속인 22.5 LMH(L/㎡/hr)로 운전하기 어려웠으며, 이후 막투과유량을 15 LMH로 낮추면 TMP가 안정적으로 나타나다가 다시 서서히 단계적으로 막여과유량을 높이면 급속히 TMP가 증가하는 모습을 나타내었다. 다시 분리막 모듈을 꺼내어 육안으로 검사한 결과 외관적으로 macro fouling에 의한 문제는 발견되지 않아 막 오염에 의한 영향은 아닌 것으로 판단되었다. 그러나 그림 12.과 같이 막모듈과 여과배관을 연결한 투명호스에 미세 공기 기포가 생성 또는 여과배관으로 유입되는 현상을 목격할 수 있었다. 이러한 관내 공기 유입은 펌프의 공동현상을 초래하여 펌프 소음 및 진동발생, 임펠러의 침식, 유체 토출량, 양정감소, 심하면 양수불능 현상까지도 유발할 수도 있다.   그림 12. 흡입부 유출 Hose의 미세기포 그림 13. D STP의 폐쇄관로와 흡입펌프의 모식도

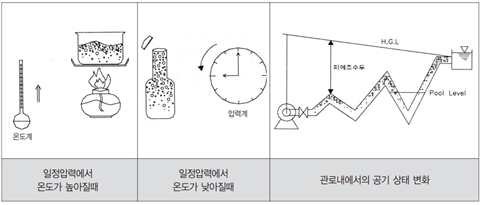

초기 여과배관에는 공기가 거의 없는 만관상태에서 운전되기 때문에 TMP와 유량제어가 안정적으로 이루어졌으나 장기운전시 여과배관 내로 미세하게 유입되는 공기에 의해 여과배관 최상부에 공기가 누적되어 공기층을 형성하고, 이 공기가 처리수와 함께 일시적으로 여과펌프로 유입되면서 공동현상이 발생한 것으로 판단되었다. D 하수처리장의 막 여과배관은 그림 13.와 같이 반응조 상부에 여과배관이 설치되고 다시 지하 기계실로 이송되는 구조로 여과배관 상부에 공기가 적체될 수 있는 구조로 설치되어 있었다.

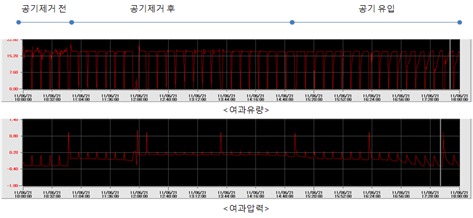

그림 14. 폐쇄관로에서의 공기발생 및 변화 개요도 일반적으로 폐쇄관로 내에서 공기발생의 원인은 그림 14.과 같이 관로에 최초 충수시 형성되는 공기층의 공기, 수중에 용존된 공기가 압력이나 속도의 변화에 의해 용출되어 발생되는 공기, 관로 내 부압상태에서의 공기유입 그리고 공기밸브와 펌프흡입과정(vertex action)에서 관로계통으로 유입되는 공기 등이다. 또한 일정 압력하에서 액체를 가열하거나, 일정 온도에서 압력을 낮추어도 기포(pocket of air)가 발생하며 이 원리에 의해 관로 상부로 가면 압력이 낮아져서 기포가 더 많이 발생되고 이 기포는 공기(산소+질소)와 수증기가 공존하는 것으로 보고되고 있다(김일복, 2003). 이와 더불어 막여과 공법은 약 3.5mg/L의 용존산소를 포함하고 있는 처리수가 파이프와 밸브를 통해 8분 흡입 2분 휴지 및 역세척의 작업이 계속적으로 반복되어 배출되는 관계로 밸브의 여닫침으로 인해 처리수에 압력이 가해지면서 미세공기방울이 서로 뭉쳐 큰 입자의 물방울로 형성될 가능성이 있다. 다른 또 하나는 막여과 재질의 문제로 일반적으로 많이 사용되는 PVDF나 PTFE 재질은 소수성인 관계로 수처리를 위해서는 친수화를 하여야 하는데 친수화 물질로 쓰이는 글리코겐이나 알코올류는 미생물이 좋아하는 기질이기도 하고 장기운전시 친수화 물질이 사라져 반응조의 미세기포가 흡입과정에서 배관내로 유입될 개연성도 있을 것으로 추정된다.  그림 15. 공기 제거 전과 후의 Flux와 TMP의 거동 그림 15.는 공기제거전과 후의 막투과유량과 TMP를 나타낸 것으로 공기제거 전에는 막 여과유량이 불규칙하고 TMP가 높게 나타났으나 공기를 제거한 후에는 막 여과유량이 매우 안정적으로 나타났으며 TMP 또한 공기제거 전보다 낮게 나타났다. 그러나 시간이 경과함에 따라 다시 처리유량이 불안정하게 되고 TMP도 점차로 증가하는 모습을 나타내어 여과배관 내로 미세하게 공기 유입이 지속됨을 확인할 수 있었다. 위에서 언급한 바와 같이 폐쇄배관에서 공기생성의 원인이 다양하므로 운전 초기에 배관내 공기제거와 배관실링 만으로는 충분치 못하며 연속적으로 유입되는 공기에 대한 대처가 필요하다. 따라서 여과펌프는 부압에 영향을 미치는 유효흡입양정(NPSH)을 적절하게 고려하고, 여과펌프를 여과배관 최상부보다 높은 위치에 설치하여 유입된 공기가 처리수와 함께 배관 내에서 적체되지 않고 바로 빠져나가도록 설계를 하는 것이 필요하다. 그러나 유지관리나 미관상의 이유로 펌프가 여과배관보다 낮게 설치될 경우 배관 최상부에는 공기가 누적되므로 공기제거시스템의 설치가 필요하여 이를 제거하는 것이 막의 효율적 운전에 있어서 매우 중요하다. 4. 시사점 및 결어 개발공법의 현장 실증을 통하여 나타난 여러 가지 문제점과 그 대응책을 강구하는 가운데 획득한 중요한 사실을 요약하면 다음과 같다.

◆ 환경기술은 성능보증이 수반하므로 항상 자만하지 않고 안전율을 고려해야 한다. Pilot Plant 연구에서 우수한 성능이 나온 관계로 막여과유속을 너무 과하게 책정하여 운전한 결과 설계유량을 처리하기 위하여 막여과설비를 과도하게 운전하게 되고 이는 막수명의 단축과 유지관리비의 높은 증가를 야기한다. 막여과설비에서는 일반 생물학적 처리와 달리 스크린을 많이 사용하게 되는데 이런 스크린에 부착된 협잡물을 탈착하기 위해 역세수를 많이 사용하게 되므로 이를 충분히 고려하여 처리용량을 결정해야 안전하다. 일반적으로 생물학적 처리공정에서는 안전율을 10%정도 고려하나 MBR공정에서는 적어도 15%이상 고려하여야 안정된 수처리를 할 수 있다. ◆ 실증이 미흡한 기술을 현장에 적용하는 경우 기술적 Risk로 인한 회사경영에 미칠 여러 가지 영향을 충분히 고려해야 한다. Pilot Plant 검증결과로 환경신기술을 취득한 경우 이를 현장적용시 1,000배를 인정해 주는데 이런 Pilot 규모의 검증만으로는 실규모 하수처리장의 Scale up 또는 Trouble Shooting 능력을 확보했다고 보기 어렵다. 특히 MBR공법의 경우 주된 설비가 기계와 전기 특히 배관과 밸브를 이용한 자동제어가 핵심이므로 적어도 실규모의 4~20배 정도 Down Scale의 실증연구를 하여야만 제대로 된 Scale-up 인자 확보와 Trouble Shooting 능력이 가능할 것으로 사료된다. 또한 상기의 하자처리를 위해 소요된 비용이 수십억원 정도 소요되었는데 이런 금액은 웬만한 중소기업에게는 현금유동성문제를 야기할 수 있는 막대한 금액이다. 메쉬형 초미세스크린 및 공기제거기의 추가설치는 하자라기 보다 원래 MBR공정에는 반드시 설치되어야 할 장치인데 누락된 것으로 현장의 원가가 다소 상승한 것으로 종료가 되었으나 이는 회사의 수익구조가 다양한 기업에서나 가능한 일이나 그렇지 못한 전문기업은 회사의 경영에 치명적 손실을 끼칠 수 있음을 명심해야 한다. ◆ 현장 기술개발 및 Trouble Shooting 능력을 갖춘 인력 확보가 필요하다. MBR공법을 자체개발하고 현장에 적용한 수주실적과 수많은 현장의 운영과정에서 많은 문제점이 있었으나 이 실적은 감히 타사에서는 꿈도 못 꿀 기술이다. 특히 하자처리과정에서 기술의 Trouble Shooting은 기술개발자들의 몫이었고 이들이 없었다면 막대한 하자처리 비용발생과 회사의 공신력이 저하되었을 것이다. 최근 학계나 기업에서도 현장 기술개발 보다는 컴퓨터를 이용한 기술 최적화 등의 유사 연구행위를 하는 곳이 늘어나고 있으나 이는 연구단계에서 기술개발 시간의 단축이나 방법의 효율성을 높이는 것이지 이것으로 기술 검증이 완료되는 것은 아님을 명심해야 할 것이다. 만일 자체보유 기술이 아닌 타사의 기술로 사업을 할 경우 충분한 Reference가 있는 검증된 기술을 사용해야 하며, 기술 확보방안에 대한 심각한 고려가 필요하다. 또한 기술협약시 성능보증 및 하자처리의 내용과 책임소재를 확실히 하여야 한다. 특히 외국기술의 경우 막대한 기술료를 지불하고 도입하였어도 하자의 책임소재가 불분명하거나 경험하지 못한 하자가 발생하였을 경우 오히려 갑을관계가 역전되는 상황이 되기도 한다. 또한 타사의 기술을 도입하여 사업화할 경우 기술이 적용된 현장에 적어도 6개월 이상 2인 이상의 엔지니어링 연구원이 파견되어 기술습득 및 운영기술을 확보하여야 한다고 생각한다. 2인 이상을 강조하는 이유는 해당기술의 전문가가 후임자가 없는 상태에서 이직할 경우 해당기술의 불용화 또는 준전문가의 잘못된 처방이나 해석에 의해 회사의 기술력이나 대외신뢰도 실추의 우려가 있기 때문이다. ※본 기고문은 대우건설 기술연구소의 허용록박사(수석연구원)과 정진호선임연구원(현 환경부사무관) 및 이장현주임연구원(현 감사원 감사관)의 연구개발시의 자료와 환경신기술검증보고서 및 현장 Trouble Shooting 자료를 토대로 작성한 것임.

Reference 1. biofuels international, 2012.11, pp44 2. 환경신기술정보시스템 3. 김일복, 유신기술회보 제10호 p.61~p.62 인용 4. 허용록, 경희대학교 박사학위논문, 2012

|